فرآیند تولید لوله مانیسمان: از مواد اولیه تا محصول نهایی

لوله مانیسمان یا لوله بدون درز به دلیل ساختار یکپارچه و مقاومت بالا، یکی از پرکاربردترین لولههای فولادی در صنایع نفت و گاز، پتروشیمی، عمران و تاسیسات است. فرآیند تولید این لولهها پیچیده و نیازمند فناوریهای پیشرفته است که آنها را از لولههای درزدار متمایز میکند. در این مقاله جامع، مراحل تولید لوله مانیسمان از انتخاب مواد اولیه تا محصول نهایی، فناوریهای مورد استفاده، استانداردهای کیفی و نکات کلیدی بررسی میشود.

لوله مانیسمان چیست؟

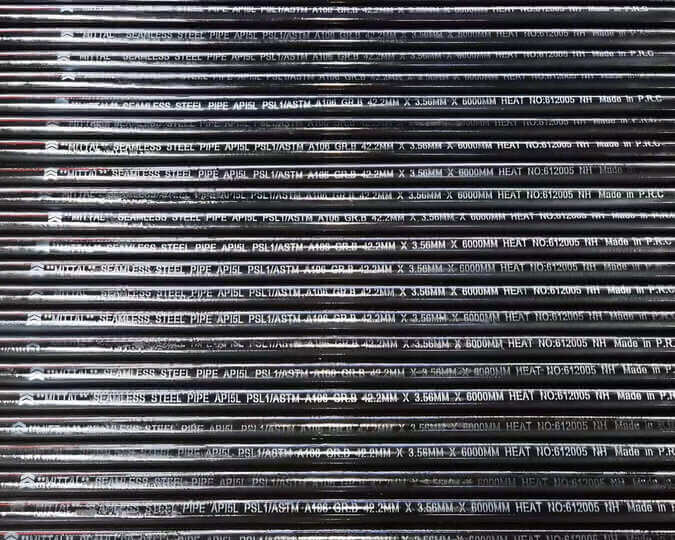

لوله مانیسمان لولهای فولادی است که بدون جوشکاری و از طریق فرآیندهای نورد گرم یا سرد از شمش فولادی تولید میشود. نبود درز جوش باعث میشود این لولهها مقاومت بالایی در برابر فشار، دما و خوردگی داشته باشند. این لولهها معمولاً از فولاد کربنی، آلیاژی یا استنلس استیل ساخته شده و بر اساس استانداردهایی مانند API 5L، ASTM A106 و DIN تولید میشوند.

مراحل تولید لوله مانیسمان

فرآیند تولید لوله مانیسمان شامل چندین مرحله دقیق است که هر یک نقش مهمی در کیفیت محصول نهایی دارند. در ادامه، این مراحل به تفصیل توضیح داده شدهاند:

۱. انتخاب مواد اولیه

تولید لوله مانیسمان با انتخاب مواد اولیه باکیفیت آغاز میشود:

- نوع ماده: شمش فولادی (فولاد کربنی، آلیاژی یا استنلس استیل) با ترکیب شیمیایی مشخص.

- کیفیت: شمش باید عاری از ناخالصی، ترک یا حفره باشد.

- استاندارد: ترکیب شیمیایی باید با استانداردهای پروژه (مانند ASTM A106 یا API 5L) مطابقت داشته باشد.

نکته: کیفیت شمش مستقیماً بر مقاومت و دوام لوله تاثیر میگذارد.

۲. تولید شمش و آمادهسازی

شمشهای فولادی در کورههای قوس الکتریکی یا کورههای القایی ذوب شده و به شکل استوانهای (بیلت) ریختهگری میشوند:

- حرارتدهی: شمش تا دمای ۱۲۰۰ تا ۱۳۰۰ درجه سانتیگراد گرم میشود تا برای نورد آماده شود.

- برش: شمش به طولهای مناسب برش داده میشود.

۳. نورد گرم یا سرد

مرحله اصلی تولید لوله مانیسمان، شکلدهی شمش به لوله بدون درز است که معمولاً از طریق نورد گرم انجام میشود:

- سوراخکاری (Piercing): شمش گرمشده توسط دستگاه سوراخکننده (مانند ماندرل) سوراخ میشود تا به شکل لوله توخالی درآید.

- نورد (Elongation): لوله توخالی در دستگاههای نورد کشیده شده و قطر و ضخامت آن تنظیم میشود.

- نورد سرد (اختیاری): برای لولههای با دقت بالا یا ضخامت کم، فرآیند نورد سرد استفاده میشود که سطح صافتری ایجاد میکند.

نکته: نورد گرم برای لولههای بزرگتر و نورد سرد برای لولههای کوچکتر یا دقیقتر مناسب است.

۴. عملیات حرارتی

برای بهبود خواص مکانیکی لوله، عملیات حرارتی انجام میشود:

- آنیلینگ (Annealing): کاهش تنشهای داخلی و افزایش انعطافپذیری.

- نرمالسازی (Normalizing): بهبود ساختار کریستالی فولاد برای افزایش مقاومت.

- تمپرینگ (Tempering): تنظیم سختی و چقرمگی.

نکته: عملیات حرارتی بر اساس استاندارد و کاربرد لوله تنظیم میشود.

۵. تنظیم ابعاد و تکمیل

لولهها برای رسیدن به ابعاد دقیق و سطح باکیفیت پردازش میشوند:

- برش به طول استاندارد: معمولاً ۶ یا ۱۲ متر.

- صافکاری: رفع هرگونه انحنا یا ناهمواری.

- پرداخت سطح: صیقل دادن یا اعمال پوششهای محافظ (مانند رنگ یا گالوانیزه).

۶. تستهای کیفی

برای اطمینان از کیفیت، لولهها تحت تستهای مختلف قرار میگیرند:

- تست هیدرواستاتیک: بررسی مقاومت در برابر فشار داخلی.

- تست التراسونیک: شناسایی عیوب داخلی مانند ترک یا حفره.

- تست رادیوگرافی: بررسی ساختار با اشعه X.

- تست شیمیایی و مکانیکی: بررسی ترکیب شیمیایی و خواص مکانیکی (مانند استحکام کششی).

نکته: نتایج تستها در گواهی کیفیت (Mill Test Certificate – MTC) ثبت میشود.

۷. مارکینگ و بستهبندی

پس از تایید کیفیت، لولهها آماده عرضه میشوند:

- مارکینگ: حک یا چاپ مشخصات (مانند سایز، رده، استاندارد، نام تولیدکننده) روی لوله.

- بستهبندی: بستهبندی در بندیلها یا پالتها برای حملونقل ایمن.

فناوریهای مورد استفاده در تولید لوله مانیسمان

تولید لوله مانیسمان به فناوریهای پیشرفتهای وابسته است:

- روش ماندرل (Mannesmann Process): روش اصلی برای سوراخکاری و شکلدهی لولهها.

- نورد پیلگر (Pilger Rolling): برای تولید لولههای با ضخامت کم و دقت بالا.

- اکستروژن: برای لولههای با جنس خاص (مانند استنلس استیل).

- کنترل عددی (CNC): برای تنظیم دقیق ابعاد و برش.

استانداردهای کیفی در تولید لوله مانیسمان

لولههای مانیسمان باید با استانداردهای بینالمللی مطابقت داشته باشند تا برای کاربردهای حساس مناسب باشند. برخی از مهمترین استانداردها عبارتند از:

| استاندارد | توضیح | کاربرد |

|---|---|---|

| API 5L | استاندارد برای لولههای خطوط انتقال نفت و گاز. | خطوط لوله |

| ASTM A106 | لولههای کربنی بدون درز برای دماهای بالا. | پالایشگاهها، نیروگاهها |

| ASTM A53 | لولههای بدون درز برای کاربردهای عمومی. | ساختمانسازی، آبرسانی |

| DIN 2448 | استاندارد آلمانی برای لولههای بدون درز. | صنایع مختلف |

چرا لوله مانیسمان گرانتر است؟

هزینه بالای تولید لوله مانیسمان به عوامل زیر بستگی دارد:

- مواد اولیه باکیفیت: استفاده از شمشهای فولادی مرغوب.

- فرآیند پیچیده: مراحل متعدد نورد، عملیات حرارتی و تستهای کیفی.

- فناوری پیشرفته: نیاز به تجهیزات مدرن و پرهزینه.

- محدودیت تولید: تولید لولههای بزرگ یا ردههای بالا دشوارتر است.

مزایای فرآیند تولید لوله مانیسمان

فرآیند تولید لوله مانیسمان ویژگیهای برتری به محصول نهایی میدهد:

- مقاومت بالا: ساختار یکپارچه بدون نقطه ضعف.

- کیفیت سطح: سطح صاف و مناسب برای کاربردهای حساس.

- انطباق با استانداردها: تولید دقیق مطابق با نیازهای صنعتی.

- دوام: مقاومت در برابر فشار، دما و خوردگی.

چالشهای تولید لوله مانیسمان

با وجود مزایا، تولید لوله مانیسمان چالشهایی نیز دارد:

- هزینه تولید بالا: نیاز به تجهیزات گرانقیمت و مواد اولیه باکیفیت.

- محدودیت سایز: تولید لولههای با قطر بسیار بزرگ دشوار است.

- مصرف انرژی: فرآیندهای حرارتی و نورد انرژیبر هستند.

- کنترل کیفیت سختگیرانه: نیاز به تستهای متعدد برای اطمینان از کیفیت.

نکات خرید لوله مانیسمان

برای خرید لوله مانیسمان با کیفیت، به نکات زیر توجه کنید:

- بررسی گواهی کیفیت: درخواست MTC برای تایید استاندارد و تستهای انجامشده.

- انتخاب برند معتبر: برندهای داخلی (مانند اهواز، کاوه) یا خارجی (چین، اروپا).

- تامینکننده معتبر: خرید از شرکتهایی مانند آهن تودی خطر دریافت محصولات تقلبی را کاهش میدهد.

- مشخصات فنی: سایز، رده و جنس باید با نیاز پروژه مطابقت داشته باشد.

جمعبندی

فرآیند تولید لوله مانیسمان شامل مراحل پیچیدهای از انتخاب مواد اولیه باکیفیت تا تستهای کیفی دقیق است که این لولهها را برای کاربردهای حساس مانند نفت و گاز، پتروشیمی و عمران ایدهآل میکند. استفاده از فناوریهای پیشرفته و رعایت استانداردهای بینالمللی، کیفیت و مقاومت بالای این لولهها را تضمین میکند، اما هزینه تولید بالا و محدودیتهای سایز از چالشهای آن هستند. برای خرید لوله مانیسمان با کیفیت و دریافت مشاوره تخصصی، به وبسایت آهن تودی مراجعه کرده یا از طریق بخش تماس با ما با کارشناسان ما تماس بگیرید. همچنین میتوانید از طریق کانال تلگرام آهن تودی اطلاعات بیشتری کسب کنید.

سوالات متداول درباره فرآیند تولید لوله مانیسمان

مراحل اصلی تولید لوله مانیسمان چیست؟

مراحل شامل انتخاب مواد اولیه، تولید شمش، نورد گرم یا سرد، شکلدهی، عملیات حرارتی، تستهای کیفی و بستهبندی است.

چرا لوله مانیسمان گرانتر از لولههای درزدار است؟

فرآیند تولید پیچیده، استفاده از مواد اولیه باکیفیت و فناوریهای پیشرفته باعث افزایش هزینه تولید لوله مانیسمان میشود.

چه استانداردهایی در تولید لوله مانیسمان مهم هستند؟

استانداردهایی مانند API 5L، ASTM A106، ASTM A53 و DIN 2448 برای تولید لوله مانیسمان حیاتی هستند.

آیا لوله مانیسمان در سایزهای بزرگ تولید میشود؟

تولید لوله مانیسمان در سایزهای بزرگ (بالاتر از ۱۲ اینچ) به دلیل محدودیتهای فرآیند تولید، دشوار و گرانتر است.

چگونه لوله مانیسمان باکیفیت بخریم؟

بررسی گواهی کیفیت، انتخاب برند معتبر، خرید از تامینکنندگان معتبر مانند آهن تودی و تطابق مشخصات فنی با نیاز پروژه به خرید باکیفیت کمک میکند.